第一作者简介: 曾思敏(1995—),工程师,主要从事地质钻探施工管理与技术研究工作。Email: 919234180@qq.com。

深孔地质岩心钻探施工中,传统的同口径绳索取心钻具在面对复杂地质环境时,存在钻进效率低、环状间隙小、岩心损坏率高等技术难题,严重制约了深孔钻探技术的发展。研究通过优化钻杆与钻头的组合设计,开发了跨口径系列绳索取心钻具,并对其受力特性进行了系统分析。通过力学建模和实验验证,确定了不同口径组合下的应力分布和扭转刚度特征,建立了钻具优化设计方法。在某稀土矿区勘探、四川盆地页岩气勘探与云南普洱地热井等工程实践中,研究结果表明: 跨口径钻具能够承受8 000 N·m高扭矩和200 kN钻压,最大钻探深度达1 500 m; 在高温(200 ℃)、高压(30 MPa)环境下保持稳定性能,钻进效率提升35%,岩心采集率最高达98%。研究成果为解决深孔地质钻探中的技术难题提供了新的解决方案,对提高深部地质勘探效率和岩心采集质量具有重要的指导意义。

In the drilling construction of deep hole geological core, the traditional drilling tool of same-diameter wireline corer has technical problems of inefficient drilling, narrow tubular annulus, and high defective rate under complex geological environment, restricting the deep hole drilling development. By optimizing the combination of drilling pipe and drilling bit, the authors in this research developed cross-diameter wireline corer drilling tool, and systematically analyzed the mechanical characteristics. The stress distribution and torsional stiffness under different diameter combinations were identified through mechanical modeling and experimental verification, and drilling tool optimization scheme was constructed. The engineering practices of a rare earth mine exploration, shale gas exploration in Sichuan Basin and Pu’er geothermal well in Yunnan Province shows that the cross-diameter drilling tool could bear high torque of 8 000 N·m and drilling pressure of 200 kN, with the maximum drilling depth of 1 500 m. And this cross-diameter drilling tool show good stability under high temperature of 200 ℃ and high pressure of 30 MPa, with the drilling efficiency rising 35% and the core acquisition rate reaching 98%. The research results provide new solutions for technical problems during deep hole geological core drilling, and important practice guidance for improving deep geological exploration efficiency and core collection quality.

在深孔地质岩心钻探施工中, 传统的同口径绳索取心钻具在复杂地质环境下存在效率低、环状间隙小和岩心损坏率高等问题, 这些问题限制了深孔钻探技术的发展及应用, 因此, 跨口径绳索取心钻具成为提升钻探效率和采集岩心质量的重要手段。近年来, 诸多学者在绳索取心技术领域进行了深入研究。高希坤等[1]利用机器学习技术开发了水平孔钻进的钻压预测模型, 显著提高了钻进过程中预测的准确性, 为钻具在复杂地质条件下的应用提供了数据支持。潘德元等[2]通过对绳索取心满眼管柱的力学模型进行优化, 提升了钻具在不同地质环境中的适应性和稳定性, 有效提高了钻探效率。郑凯歌等[3]提出了用于煤层气勘探的原位密闭取心装置, 解决了煤层气样品取心中的气体泄漏问题, 有助于提高岩心样品的完整性和准确性。廖远苏等[4]则设计了一种自锁式绳索取心钻具, 克服了传统钻具在涌水地层中的卡钻问题, 增强了钻具在不同环境下的适应性。

当前的研究热点集中于如何在复杂地质条件下提高钻具的适应性与可靠性。然而, 目前的研究仍存在跨口径技术的设计优化不足、应对深层复杂应力环境的能力有限等问题。本文旨在通过优化跨口径绳索取心钻具的设计与应用, 以提升其在深孔地质岩心钻探中的性能, 提供更高效、稳定的解决方案。

某稀土矿区、四川盆地页岩气勘探区和云南普洱地热井地区都经历了复杂的地质过程。某稀土矿区以其多期次岩浆活动和构造变形为特征[5]; 四川盆地页岩气勘探区沉积环境相对稳定, 但内部也发育有复杂的断裂带和褶皱构造; 云南普洱地热井地区则以高温高压的地热环境和频繁的地壳活动为特点。这些特征反映了工作区的地质构造, 也影响了资源的形成和分布(图1)。

岩石类型方面, 某稀土矿区、四川盆地页岩气勘探区和云南普洱地热井地区也呈现出多样性。某稀土矿区广泛发育岩浆侵入岩和变质岩, 形成了复杂的岩石组合[6]; 四川盆地页岩气勘探区则以沉积岩为主, 特别是富含有机质的页岩层, 为页岩气的形成提供了有利条件; 云南普洱地热井地区则主要为火山岩和变质岩的组合, 这些岩石类型对地热资源的分布和开发利用具有重要影响。

某稀土矿区由于地层复杂、断裂带多, 钻探工作需具备高精度、高稳定性的钻探设备和技术。同时, 针对岩浆侵入岩和变质岩的复杂交错, 需采用先进的钻探工艺和取心技术, 以确保岩心的完整性和代表性。四川盆地主要为沉积岩层, 沉积厚度大、埋深范围广, 需要采用适应沉积岩层的钻探技术和工具, 以确保钻探效果和安全性。针对云南普洱地热井的高温高压环境和复杂的地质条件, 钻探工作需采用耐高温、高压的钻探设备和技术, 以确保钻探的顺利进行和安全性。

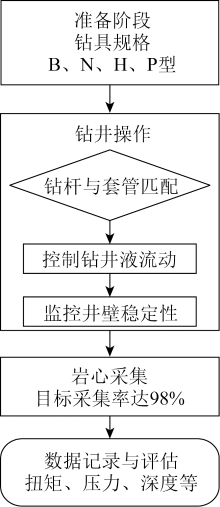

研究首先通过分析传统同口径钻具在复杂地质环境下的技术难题, 确定了跨口径绳索取心钻具的设计要求; 然后采用力学建模和实验验证相结合的方法, 对钻具受力特性进行系统分析, 优化了钻杆与钻头的组合设计; 最后通过工程实践, 验证了跨口径钻具的实际应用效果(图2)。

2.1.1 小环状间隙的问题

在常规绳索取心钻进过程中, 环状间隙指的是钻杆与套管之间的环形空间, 其尺寸对钻进速度、钻井液流动及岩心采集质量有重要影响[7]。较小的中环状间隙可以减少钻井液的消耗, 优化液体流动提高切削物的清除效率和减少钻杆与井壁的摩擦, 并要求精确控制钻具尺寸和井壁稳定性, 以防钻具卡死和井壁坍塌[8]。针对中环状间隙小的技术需求, 钻具设计和制造必须确保极高的精度和可靠性。钻杆直径和配套套管直径的精确匹配, 可维持适当的间隙, 确保液体流动和切削物搬运效率[9, 10]。另外, 最大孔深能力也受到钻杆和套管尺寸配合的影响, 需要精细计算以达到最佳钻探效果(表1)。

| 表1 常用绳索取心规格系列参数 Tab.1 Common wireline corer series parameters |

2.1.2 绳索取心钻杆的钻进能力评估

钻进能力反映钻杆的物理和机械特性, 体现钻杆在特定地质条件下的适用性和效率。钻进能力的高低受多种因素影响, 包括钻杆的材料强度、设计规格、钻探技术和操作条件。在常规绳索取心钻探中, 钻杆必须具备足够的刚性和强度来承受深孔钻探中的复杂力学环境, 如扭矩、压力和环境应力。另外, 钻杆的钻进能力还取决于其直径、壁厚和长度, 以此共同决定钻杆可以达到的最大钻探深度和速度(表2)。

| 表2 绳索取心钻杆钻进能力 Tab.2 Drilling capacity of wireline corer drilling pipe |

2.2.1 标准口径系列的配套介绍

常规绳索取心钻具的口径系列配套包括B型、N型、H型和P型。口径系列按照《DZ/T 0227— 2010地质岩心钻探规程》[11]和国际勘探钻探协会(International Association of Drilling Contractors, IADC)的推荐标准进行配置。每种口径系列的钻具配备相应的钻头、内外管、接头和钻杆, 以确保钻具系统的整体性能和兼容性。

B型钻具通常适用于浅层地质勘探, 钻头直径通常为60 mm, 适合较软的岩石和土层钻探。N型则是中深度钻探的首选, 钻头直径为75.7 mm, 适用于中等硬度的岩石。H型和P型则适用于更深层的地质结构, 其中H型钻头直径为96 mm, P型则可达到123 mm, 适合硬岩层和深层钻探[12]。

在配套方面, 重视钻具各组件的材质选择和制造工艺, 如采用高强度钢材和先进的热处理工艺来提高钻具的耐磨性和抗疲劳性。同时, 确保各配件的精度和互换性, 如钻杆与钻头的连接部分需具有高精度的螺纹接口[13]。

2.2.2 跨口径绳索取心钻具的设计

在杨芳等[14]学者的研究基础上, 本文以常用的P口径钻杆+S口径钻头形成的P-S口径钻具为例加以说明。

(1)取心钻具。取心钻具主要包括S口径钻头和与之配套的内部构件。钻头设计考虑必须适应高硬度岩石的钻进, 采用高性能材料与先进的切割技术, 保证其切削效率和耐用性。内部构件如取心筒则负责收集钻进过程中取得的岩心, 这些构件必须具有足够的机械强度和良好的密封性, 以确保岩心的完整性。

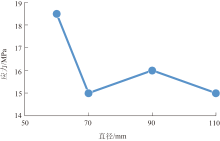

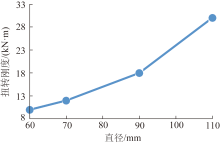

(2)厚壁钻杆。厚壁钻杆作为钻具系统的关键承载元素, 其规格与材料选择对钻具的整体性能有着直接影响。针对P口径内管与S口径钻头的结合, 厚壁钻杆需具备高扭转强度和抗弯曲能力, 以适应深孔钻探中的复杂应力条件[15]。厚壁钻杆常用管材规格包括但不限于钢材制造, 其内外径比和壁厚经精密计算, 以保障钻进过程中的稳定性与安全性[16]。不同口径钻杆的应力分布存在一定的差异(图3)。B型钻杆(直径55.6 mm)和H型钻杆(直径89 mm)的应力相对较高, 分别为18.55 MPa和16.09 MPa, 而N型钻杆(直径71 mm)和P型钻杆(直径114 mm)的应力较低, 分别为15.18 MPa和14.70 MPa。应力的大小主要取决于钻杆的直径和所承受的轴向力。在较小口径(如B型和N型)下, 钻杆需要承受较高的应力, 以应对钻探过程中的复杂力学环境, 较大口径(如P型)的钻杆则表现出较低的应力, 表明其在应对深层钻探中具有优势。图4显示了不同口径钻杆的扭转刚度对比。随着钻杆直径的增加, 扭转刚度显著提高。B型钻杆的扭转刚度为7.35 kN· m, 而P型钻杆的扭转刚度达到了33.52 kN· m。较高的扭转刚度表明钻杆在钻探过程中能够更好地抵抗扭矩变形, 尤其是在深孔钻探中表现尤为重要。H型和P型钻杆的高扭转刚度使其适用于深层和高硬度岩层的钻探需求, 提高了钻探效率和稳定性。

(3)过渡接头。过渡接头在跨口径钻具中扮演至关重要的角色, 其设计必须确保P口径钻杆与S口径钻头之间的稳固连接[17]。接头材质通常选用高强度合金钢(表3), 具备优秀的机械性能和耐腐蚀性, 接头的机械加工精度高, 确保连接的紧密性和长期的耐用性。

| 表3 厚壁钻杆常用管材规格 Tab.3 Specification of common thick-wall drilling pipe |

2.3.1 钻杆的受力分析

假设钻杆在钻进过程中主要承受扭矩T和轴向力F。根据材料力学, 钻杆的应力σ 可以通过其截面积A和材料的杨氏模量E来估计。另外, 钻杆的扭转刚度K也是一个关键参数, 关系钻杆在受到扭矩时的抗扭性能。考虑实际应用中的复杂性, 可以引入以下公式来描述钻杆在受力时的行为

式中: F为轴向力, kN; σ 为钻杆应力, MPa; A为截面积, mm2; M为弯矩, N· m; r为钻杆半径, mm; I为截面惯性矩, mm4。

扭转刚度公式为

式中: K为扭转刚度, kN· m; G为剪切模量, Pa; Ip为极惯性矩, mm4; L为钻杆长度, m。

使用上述公式, 结合钻杆的具体规格和材料属性, 可以计算出钻杆的应力和扭转刚度(表4)。

| 表4 不同钻杆参数及计算结果 Tab.4 Parameters and calculation results for different drilling pipes |

计算中, 截面积A采用圆形截面公式A=π (D/2)2, I和p根据钻杆的几何尺寸进行估算, 具体值依赖于材料性质和结构设计。

2.3.2 钻具系统的组合

钻具组合是绳索取心钻探技术中的核心, 针对特定的钻探目标和地质条件进行优化。组合结构为S口径钻头+厚壁外管总成+P口径内管总成+厚壁钻杆+过渡接头+P口径绳索取心钻杆。

(1)钻具组合的设计原则。钻具组合设计需充分考虑地质条件的复杂性与多变性。S口径钻头能够适应高硬度岩层的钻进要求, 而厚壁外管总成则为整体钻具提供了必要的结构支持, 以承受高压和扭转力。P口径内管总成的设计则主要考虑到岩心的直接接收和保护, 以最小的摩擦和损耗确保岩心的完整性。

(2)各组件间的协同效果。每一部分的设计和材料选择均旨在最大化整体钻具的性能。例如, 过渡接头的使用不仅提高了接口的机械强度, 还防止了钻进过程中的水和泥浆入侵, 保护了内部结构的完整。另外, 绳索取心钻杆的加入提高了下钻和提钻的速度, 有效提升了钻探效率。

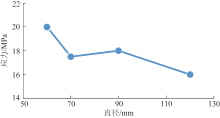

(3)跨口径钻具组合的应力对比。如图5、表5, 展示了跨口径钻具组合的应力对比。S型钻头与不同规格钻杆组合时, S型钻头+B型钻杆组合的应力最高, 为20.61 MPa, 而S型钻头+P型钻杆组合的应力最低, 为15.53 MPa。跨口径组合中, 较大口径的钻杆(如P型)与S型钻头配合, 表现出较低的应力, 这表明较大口径钻杆在组合中的优越性能, 能够更好地适应复杂地质条件, 降低应力集中, 提升钻探过程的可靠性和效率。

| 表5 跨口径钻具组合的受力对比计算 Tab.5 Force comparison calculation of cross-diameter drilling tool combination |

(4)跨口径钻具组合的扭转刚度对比。如图6, 显示了跨口径钻具组合的扭转刚度对比。S型钻头+P型钻杆组合的扭转刚度最高, 为36.23 kN· m, 而S型钻头+B型钻杆组合的扭转刚度最低, 为8.12 kN· m。较高的扭转刚度表示组合在钻探过程中能够更好地抵抗扭矩变形, 提高钻具的稳定性和耐久性。P型钻杆在跨口径组合中显示出显著的优势, 适用于深孔和复杂地质环境下的高效钻探。这也进一步验证了较大口径钻杆在应对深层钻探和复杂应力环境中的优势。

鉴于稀土矿层的复杂地质结构和高硬度特性, 项目选用了定制化的P口径钻杆与S口径钻头的组合, 其中P口径钻杆直径为127 mm, 可以增强整体强度, 而S口径钻头直径则缩小至89 mm, 从而以优化对稀土矿石的切割效果。该稀土矿区地层多变, 存在多期次岩浆活动及复杂的构造变形, 对钻探设备提出了极高要求。跨口径钻具凭借其卓越的扭矩传递能力和压力承受能力, 在钻探过程中稳定应对了高达8 000 N· m的扭矩和200 kN的钻压, 确保了钻探作业的连续性和安全性。钻探深度达到了预期的1 000 m, 深入稀土富集层, 有效提高了勘探的准确性和深度。另外, 跨口径钻具的岩心采集率在该项目中达到了98%, 几乎实现了无破损、无遗漏的岩心回收。这一成就不仅降低了勘探成本, 还极大地提高了稀土资源的评估精度, 为后续的资源开发和利用奠定了坚实基础。在应对稀土矿区特有的高温、高硬度岩石条件时, 跨口径钻具的厚壁钻杆和特殊合金钻头展现出了非凡的耐磨性和耐腐蚀性, 有效延长了钻具的使用寿命, 减少了更换钻具的次数和停机时间, 进一步提升了钻探效率。跨口径绳索取心钻具在某稀土矿勘探项目中的成功应用, 不仅彰显了其在复杂地质条件下的卓越性能, 也为稀土资源的高效勘探和可持续开发提供了新的技术解决方案。

研究中使用P口径钻杆和S口径钻头的跨口径组合进行钻探。P口径钻杆直径为114 mm, S口径钻头直径为75 mm。钻探深度达到1 200 m, 主要目标是页岩层。在实际钻探过程中, 钻具承受了高达6 500 N· m的扭矩和160 kN的压力。项目数据显示, 采用跨口径钻具后, 钻探效率相比传统钻具提高了35%。另外, 岩心采集率达到了98%, 减少了岩心破损和丢失的风险。这些数据表明, 跨口径钻具在提高钻探效率和采集质量方面具有显著优势。项目实施过程中, 跨口径钻具的厚壁钻杆和高强度过渡接头展示了优异的稳定性和耐用性, 能够有效应对复杂的地质条件和高强度作业环境。通过四川盆地页岩气勘探项目的成功应用, 证明了跨口径绳索取心钻具在深孔钻探中的高效性和可靠性。

研究重点针对钻探深度超过1 500 m的地热井, 进而评估地热资源的可利用性。本次选用了P口径钻杆和S口径钻头的跨口径绳索取心钻具组合。P口径钻杆直径为114 mm, S口径钻头直径为60 mm, 适用于深井高温高压环境。在钻探过程中, 钻具需应对约30 MPa的高压和高达200 ℃ 的高温。数据记录显示, 钻具在这些极端条件下依然能够保持10 m/h的钻速, 岩心回收率达到了96%。这些数据表明: 跨口径钻具在高温高压环境下的适应性和稳定性非常出色, 有效提升了钻探作业的效率和岩心采集质量。跨口径钻具在高温高压条件下的稳定表现, 归功于其厚壁钻杆和高性能钻头的设计。研究过程中没有出现设备故障或钻具损坏, 进一步验证了其在地热井钻探中的可靠性。

研究通过优化设计和实验验证, 成功开发了适用于复杂地质条件的跨口径绳索取心钻具。

(1) 跨口径绳索取心钻具成功解决了传统同口径钻具在复杂地质条件下的技术难题。钻具设计优化后, 能够承受8 000 N· m高扭矩和200 kN钻压, 最大钻探深度达1 500 m, 在高温(200 ℃)、高压(30 MPa)环境下保持稳定性能。

(2) 通过力学分析和实验验证, 确定了不同口径组合的最优设计参数。其中S型钻头+P型钻杆组合的应力最低(15.53 MPa), 扭转刚度最高(36.23 kN· m), 展现出最佳的力学性能。

(3) 在工程应用中取得显著成效: 钻探效率较传统钻具提升了35%、岩心采集率最高达98%、设备使用寿命显著延长, 维护频率降低, 成本综合降低约20%。

(4) 研究成果已成功应用于稀土矿勘探、页岩气开采和地热资源评估等领域, 为深部地质资源勘查提供了可靠的技术支持。通过提高钻探作业效率和岩心采集质量, 为资源评估提供了更准确的地质数据支撑, 取得了显著的经济和社会效益。该技术的推广应用, 有效解决了传统钻具在复杂地质条件下效率低、岩心损坏率高等问题, 推动了深孔地质钻探技术的发展。

(5) 研究仍存在不足之处: 在超深层(> 2 000 m)和极端条件下的适应性有待验证, 设备制造成本相对较高, 智能化控制水平需要进一步提升。建议今后重点开展极端条件下钻具性能优化研究, 探索新型材料和制造工艺以降低生产成本, 发展智能监控技术提高钻具作业自动化水平, 并通过更多工程实践验证扩大应用领域, 进一步提升跨口径绳索取心钻具的综合性能。

(责任编辑: 常艳)

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|